Die 3D-Drucktechnologie hält zunehmend Einzug in die klinische Praxis, auch bei der Herstellung von Fußgelenkorthesen (AFO). Vielleicht fragen Sie sich, ob Sie sie in Ihrer Praxis einsetzen sollten?

Darauf gibt es keine eindeutige Antwort. Die Technologie wird zwar jeden Tag besser, aber Sie sollten dennoch die Effizienz, den Prozess und die Ergebnisse sowohl der traditionellen oder manuell hergestellten AFO als auch der 3D-gedruckten AFO berücksichtigen.

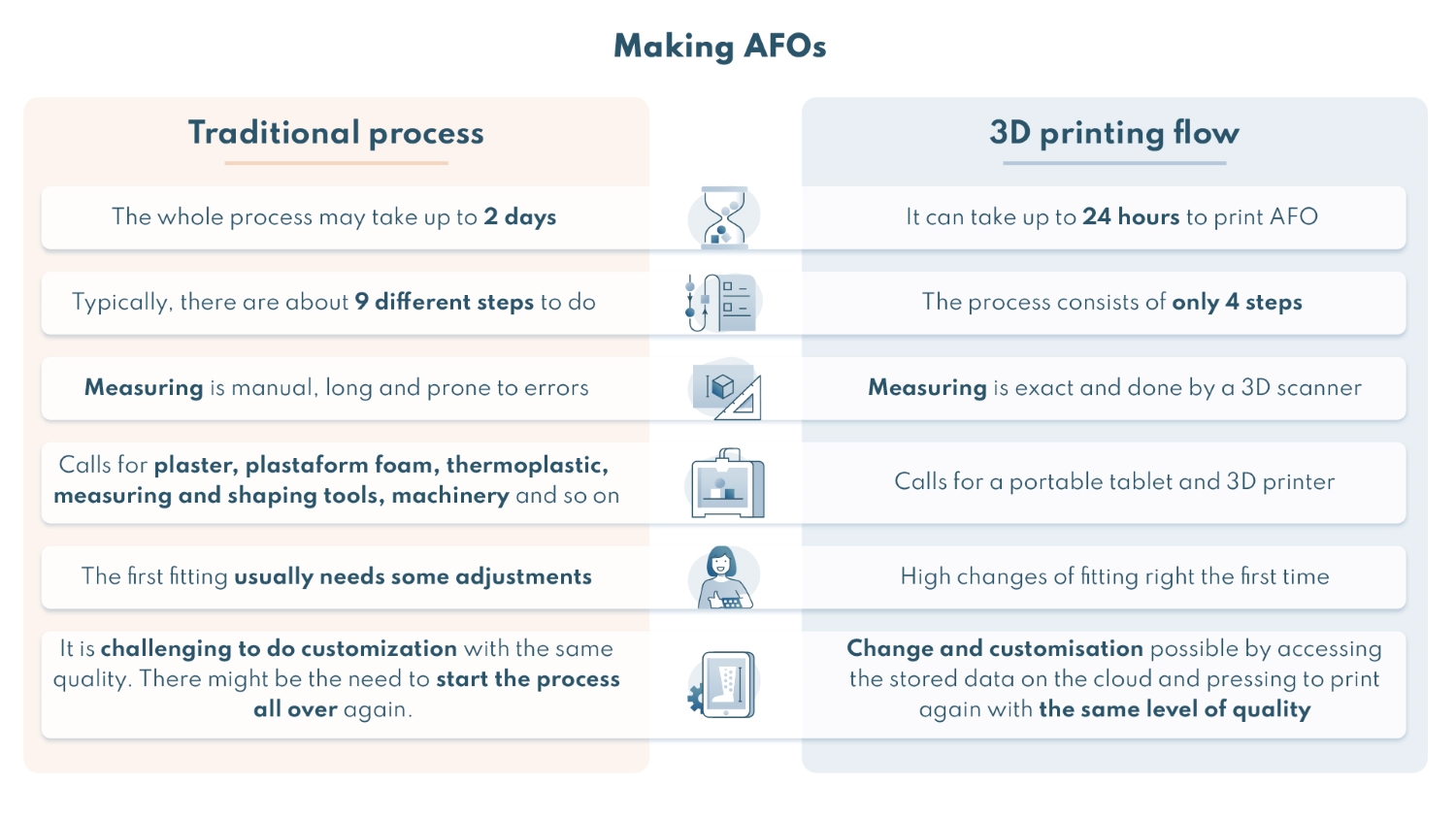

Deshalb haben wir uns entschlossen, die traditionelle klinische Praxis der Orthesenherstellung mit dem digitalen 3D-Workflow zu verknüpfen. Wir werden die Zeit, den Ablauf, die Materialien und die Werkzeuge, die in beiden Prozessen verwendet werden, vergleichen. Wir werden auch erörtern, was jeder dieser Punkte für Ihre Praxis bedeutet.

Hier ist ein kurzer Überblick:

Konventionelle Orthesenherstellung

Werfen wir einen Blick auf den typischen Prozess der manuellen Herstellung von Orthesen:

1. Messung

Der Prozess beginnt damit, dass die Orthopädietechniker die Gliedmaße mit Vaseline oder Frischhaltefolie isolieren, um die Körperbehaarung bei der späteren Entnahme des Abdrucks zu schonen. Die Vermessung des Körperteils ist der wichtigste Schritt. Doch allein das kann bis zu einer halben Stunde dauern, einschließlich Aufbau und Reinigung.

2. Platzierung von Markern

Anschließend zeichnet der Techniker die knöchernen Markierungen mit einem Stift auf der Haut des Patienten auf. Dann wird der Schlauch mit Klebeband an der Gliedmaße des Patienten befestigt, damit er später als Schnittfläche verwendet werden kann.

3. Gießen

Nun folgt der Formgebungsprozess. Bei komplizierten Orthesen kann dies bis zu zehn Stunden dauern. Bei der Abformung wird die Schnittlinie mit Gipsbinden verschlossen und die Negativform isoliert.

4. Positivform und Trocknung

Danach setzt der Techniker einen langen Stahlstab in die Mitte der Orthese, um die Stabilität zu gewährleisten, während er den Negativabdruck mit flüssigem Gips auffüllt. Jetzt haben wir eine positive Form. Auch hier muss der Aufdruck trocknen, was zwischen zwei und achtundvierzig Stunden dauert.

5. Korrigieren und Polieren

Der nächste Schritt ist die Korrektur und Politur der Positivform. Dies kann ein riskantes Verfahren sein, das die Genauigkeit der Gussform beeinträchtigt und zu deren Bruch führen kann. Dennoch ist es ein entscheidender Schritt bei der Vorbereitung der Orthesenherstellung.

6. Entfernung von Negativschimmel

Sobald die Positivform trocken und glatt ist, kann der Orthopädietechniker mit dem Abnehmen der Negativform beginnen. Der Plastazote- oder Plastaform-Schaumstoff wird dann über das Modell geklammert, und der Thermoplast wird darüber gezogen.

7. Erwärmung von Thermoplasten

Anschließend wird der Thermoplast im Ofen erhitzt. Der Ofen macht das PP-, PE- oder Copolymer-Material flexibel, so dass der Orthopädietechniker es an das Modell anpassen kann.

8. Entfernen von Schimmel

Schließlich entfernt der Techniker die Form vom Modell und glättet die rauen Kanten.

9. Erstanpassung

Dann sind wir endlich bereit für die Erstversorgung mit der Orthese. In der Regel sind einige Anpassungen erforderlich, die einige Zeit in Anspruch nehmen können. Wenn viele Anpassungen erforderlich sind, kann dies dazu führen, dass eine völlig neue Orthese benötigt wird. In diesen Fällen muss der Techniker den Prozess möglicherweise von vorne beginnen.

Es ist an der Zeit, dies mit dem digitalen 3D-Workflow zu vergleichen.

Arbeitsablauf bei 3D-gedruckten Orthesen

Der digitale Arbeitsablauf besteht aus nur vier Schritten: Scannen, Modellieren, Drucken und Reinigen.

Hier ist ein genauerer Blick:

1. Scannen

Der Prozess beginnt mit dem Scannen der pathologischen Extremität. Dabei wird die Extremität positioniert und der Scan durchgeführt. Der Techniker fügt die Orientierungspunkte hinzu, während er den Scan korrigiert, was in der Regel nicht mehr als ein paar Minuten dauert. Bei komplizierten Orthesen oder Gliedmaßen mit mehreren Markierungen kann es einige Zeit länger dauern. Die 3D-Scannerlösung ermöglicht jedoch eine genauere Messung ohne die Herausforderungen herkömmlicher Gussformen.

2. Modellierung und Modifizierung

Gips, Positiv- oder Negativformen sind nicht erforderlich. Es gibt auch keinen Trocknungsprozess, was bedeutet, dass der Techniker weniger Zeit mit Warten verbringt. Stattdessen können sie direkt mit der Modellierung und Modifizierung des Scans beginnen. Die Positionierung und das Modellieren dauern nicht länger als drei Minuten. Dementsprechend kann eine Polsterung oder ein Schaumstoff hinzugefügt werden.

3. Drucken

Als Nächstes folgt der Druckvorgang. Mit einer Reihe von schnellen Infrarotstrahlen werden die Umrisse der Gliedmaße bestimmt, auf deren Grundlage mit Hilfe eines tragbaren Scanners und eines Tablets ein Modell für die Orthese erstellt werden kann. Der Druckvorgang kann zwischen 2 und 24 Stunden dauern. Dies könnte lang sein und ist vielleicht länger als wünschenswert. Die 3D-Drucktechnologie entwickelt sich jedoch schnell weiter, und wir können davon ausgehen, dass das Drucken in Zukunft immer weniger Zeit in Anspruch nehmen wird.

4. Reinigung

Schließlich nimmt die Reinigung nach dem Drucken etwa zehn Minuten in Anspruch. Klettverschlüsse können auch mit Hilfe der Schlaufen an den Gürtelschlaufen angebracht werden.

Was bedeutet das alles in der Praxis?

Grenzen der manuellen Orthesenherstellung

Der manuelle Herstellungsprozess kann bis zu 2 Tage dauern, einschließlich Trocknung. Der Techniker muss die meiste Zeit mit der Arbeit an der Orthese verbringen, was ihn von der Arbeit mit den Patienten und anderen Aspekten seiner Arbeit abhält.

Für die herkömmliche Herstellung werden außerdem verschiedene Materialien wie Gips, ein Plastaform-Schaumstoff und Thermoplast sowie eine Vielzahl von Mess- und Formwerkzeugen benötigt. Ungeachtet des Fachwissens und der Erfahrung der Orthopädietechniker ist die manuelle Fertigung leider fehleranfällig. Bei komplexeren Fällen muss das Verfahren möglicherweise von vorne beginnen.

Hinzu kommt, dass die Herstellung mehrerer individueller Orthesen in gleicher Qualität eine Herausforderung darstellt. Für den Techniker kann dies einen langen und chaotischen Prozess bedeuten, der viel Planung und Vorbereitung erfordert.

Der 3D-Workflow soll diese Frage beantworten.

Wie die 3D-Technologie die Orthesenherstellung verändert

In der Praxis bietet der 3D-Druck einen vereinfachten und rationalisierten Prozess für Orthopädietechniker. Die Techniker können sich den handarbeitsintensiven Schritt des Gipsabdrückens sparen und sich anderen Aufgaben widmen. Das bedeutet auch, dass auf lange Sicht weniger Bedarf an einem großen Arbeitsplatz besteht, um die Maschinen, Werkzeuge und alle Orthesenmodelle unterzubringen.

Eine weitere wichtige Änderung besteht darin, dass das 3D-Scannen eine viel präzisere und genauere Messmethode ist. Vom 3D-Drucker verursachte Ungenauigkeiten sind selten. Darüber hinaus ermöglicht die digitale Speicherung dem Orthopädietechniker, alle Informationen über die Orthesen seiner Patienten zu finden, zu ändern und wiederzuverwenden, und das alles ohne Platzbedarf und mit deutlich weniger Abfall. Wenn eine Änderung oder mehrere individuelle Orthesen benötigt werden, kann der Techniker einfach auf die gespeicherten Daten zugreifen und per Knopfdruck ein neues Modell erstellen.

Schließlich kann eine 3D-Drucklösung den Zeitaufwand für manuelle und sich wiederholende Aufgaben drastisch reduzieren. Für die Orthopädietechniker bedeutet dies, dass sie mehr Zeit haben, sich auf jeden einzelnen Patienten zu konzentrieren, dass die Kommunikation einfacher ist und dass die Wahrscheinlichkeit hoch ist, dass die Orthesen perfekt passen.

3D-gedruckte AFOs

Die Technologie hat bereits bewiesen, dass sie im Bereich der Orthopädie, einschließlich AFOs, von großem Nutzen ist. Vor allem Studien wie die von Cha, Yong Ho, et al. zeigen ein großes Potenzial der 3D-gedruckten AFO sowohl für die Ärzte als auch für die Patienten. Eine weitere Studie von Dal Maso, Alberto und Francesca Cosmi befasste sich mit dem Verfahren zur Entwicklung einer vollständig individuell angepassten 3D-gedruckten AFO. Die Studie kam zu dem Schluss, dass der Prozess leicht automatisiert werden kann, was die Vorlaufzeit und die Kosten des gesamten Prozesses weiter reduziert und gleichzeitig eine für den Patienten komfortable und praktische AFO ermöglicht.

Das vielleicht größte Problem beim 3D-Druck ist der Zeitaufwand. Der Druck der Orthese dauert bis zu 24 Stunden, was lang erscheinen mag. Einmal gestartet, arbeitet der Drucker jedoch autonom, ohne dass ein Bediener erforderlich ist. Für die Modellierung der AFO werden durchschnittlich nur 10 Minuten benötigt. In dem 24 Stunden dauernden Prozess bedeutet dies, dass nur 0,5 % der Produktion tatsächlich menschliches Eingreifen erfordert.

Auch wenn die Verschmelzung der 3D-Technologie mit der Orthopädietechnik für den Orthopädietechniker beängstigend erscheinen mag, gibt es viele Vorteile. Der Zweck dieser Technologie besteht nicht darin, die Arbeit und das Fachwissen der Techniker zu ersetzen, sondern vielmehr darin, ihre Arbeit sinnvoller und effizienter zu gestalten. Dadurch haben sie mehr Zeit, sich auf die Patienten zu konzentrieren und Lösungen für sie zu entwickeln, anstatt Zeit mit sich wiederholenden Aufgaben oder der Verwaltung zu verbringen.

Wir bei Spentys haben kürzlich eine neue Funktion in unsere Software integriert, die speziell auf die Entwicklung und Herstellung von AFO zugeschnitten ist. Sie brauchen keine technischen Vorkenntnisse, um unsere Plattform zu nutzen. Wir führen Sie durch den gesamten Prozess und stellen sicher, dass er in Ihren normalen Arbeitsablauf passt.